Saiba sobre Trocador de calor tubular: escolha ideal para eficiência energética

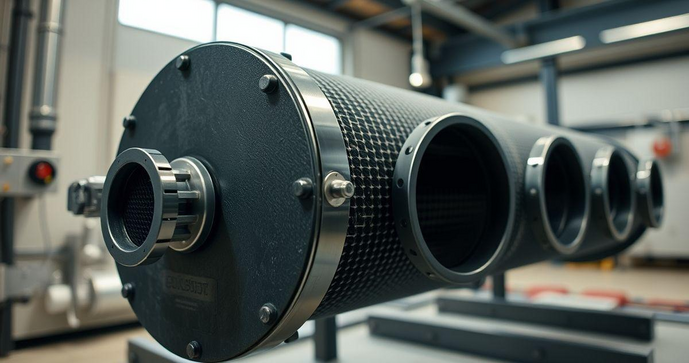

O que é um trocador de calor tubular e como funciona

O trocador de calor tubular é um dispositivo projetado para transferir calor entre dois fluidos, geralmente um líquido e um gás. A sua estrutura é composta por um conjunto de tubos, onde um dos fluidos flui através deles, enquanto o outro passa ao redor dos tubos.

A eficiência deste equipamento se deve à área de superfície disponível para a troca de calor. A configuração tubular permite um aumento na área de contato entre os fluidos, o que potencializa a transferência de energia térmica.

Os trocadores de calor tubulares podem ser classificados em dois tipos principais: os que utilizam tubos simples e os que utilizam tubos duplos. No sistema de tubos simples, um único tipo de fluido passa por dentro dos tubos, enquanto o outro fluido circula em torno dos tubos. Em dispositivos de tubos duplos, há um tubo menor dentro de um tubo maior, permitindo a passagem de dois fluidos simultaneamente, o que aumenta a eficiência térmica.

Durante a operação, o calor é transferido do fluido mais quente para o fluido mais frio, seguindo o princípio da condução térmica. Esse processo é essencial em diversas aplicações, como aquecimento de água, resfriamento de petróleo e em processos de climatização, garantindo eficiência energética e operação otimizada em sistemas industriais e comerciais.

Principais aplicações dos trocadores de calor tubulares

Os trocadores de calor tubulares são amplamente utilizados em diversas indústrias devido à sua eficiência e versatilidade. Uma das aplicações mais comuns é no setor de refino de petróleo, onde são utilizados para aquecer o óleo cru antes do processo de destilação, garantindo uma separação mais eficiente dos componentes.

Outra aplicação importante está na indústria química, onde os trocadores de calor tubulares são empregados em reatores para controlar a temperatura das reações químicas, otimizando a produção e aumentando a segurança do processo.

No setor de climatização e aquecimento, esses dispositivos são utilizados em sistemas de aquecimento de água, onde o calor é transferido de uma fonte aquecida para a água, proporcionando uma opção eficiente para aquecedores de água e sistemas de aquecimento central.

Os trocadores de calor tubulares também desempenham um papel significativo na indústria alimentícia, onde são utilizados em processos de pasteurização e resfriamento de produtos, garantindo a preservação da qualidade e segurança alimentar.

Além disso, na indústria farmacêutica, esses equipamentos são essenciais para garantir que os processos de fabricação mantenham temperaturas específicas, fundamentais para a eficácia dos produtos finais.

A indústria de papel e celulose também se beneficia dos trocadores de calor tubulares, utilizando-os para otimizar o aquecimento da polpa e melhorar a eficiência dos processos de produção.

Por fim, os trocadores de calor tubulares são utilizados em sistemas de refrigeração, onde são empregados para transferir calor entre o refrigerante e o ambiente, promovendo uma operação eficiente de compressores e condensadores.

Vantagens dos trocadores de calor tubulares em comparação a outros tipos

Os trocadores de calor tubulares oferecem uma série de vantagens em relação a outros tipos de trocadores, tornando-os uma escolha preferencial em diversas aplicações. Uma das principais vantagens é a eficiência térmica. Devido ao seu design que maximiza a área de superfície para troca de calor, eles conseguem realizar uma transferência de calor mais eficaz, reduzindo as perdas energéticas.

Outra vantagem é a versatilidade. Os trocadores de calor tubulares podem ser adaptados para diferentes tipos de fluidos e aplicações, o que os torna adequados para uma ampla gama de processos industriais, desde a refrigeração até a aquecimento, sem comprometer o desempenho.

A facilidade de manutenção é outro benefício considerável. Devido à sua estrutura tubular, o acesso para a limpeza e inspeção se torna mais simples, permitindo a remoção de incrustações e resíduos que podem afetar a eficiência do sistema. Isso contribui para menor tempo de inatividade e custos reduzidos de manutenção ao longo do tempo.

Os trocadores tubulares também apresentam uma excelente durabilidade e resistência a pressões e temperaturas elevadas. Essa característica é crucial em indústrias que operam com fluidos agressivos ou em condições extremas, tornando-os mais confiáveis do que outros tipos de trocadores.

Além disso, esses dispositivos ocupam menos espaço físico em comparação a trocadores de calor de superfície, como os de placas. Sua configuração tubular permite uma instalação mais compacta, ideal para ambientes que precisam otimizar o uso do espaço.

Por último, mas não menos importante, os trocadores de calor tubulares são mais eficientes em termos de custo a longo prazo. Embora o investimento inicial possa ser mais alto, sua durabilidade, eficiência e menores custos de manutenção resultam em economia significativa ao longo do tempo. Essa relação custo-benefício torna-os uma opção favorável para empresas que buscam otimizar seus processos.

Materiais utilizados na fabricação de trocadores de calor tubulares

A escolha dos materiais utilizados na fabricação de trocadores de calor tubulares é crucial para garantir a eficiência, durabilidade e segurança do equipamento. Os materiais devem ser selecionados com base nas características dos fluidos que eles irão manipular, bem como nas condições operacionais do sistema.

Um dos materiais mais comuns é o aço inoxidável, que é amplamente utilizado devido à sua excelente resistência à corrosão, durabilidade e capacidade de suportar altas temperaturas. O aço inoxidável é ideal para aplicações em ambientes agressivos, como na indústria química e alimentícia.

Outra opção frequente é o cobre, que possui uma alta condutividade térmica, tornando-o eficaz na transferência de calor. No entanto, o uso do cobre é mais restrito a sistemas que não envolvem fluidos corrosivos, pois este material pode ser afetado negativamente por certas substâncias.

Os trocadores de calor também podem ser fabricados em ligas de alumínio, que são leves e oferecem boa resistência à corrosão, sendo utilizadas em aplicações que exigem menos peso e manuseio simplificado. O alumínio também tem boa condutividade térmica, embora não tão alta quanto a do cobre.

Em ambientes que exigem resistência a altas pressões e temperaturas extremas, podem ser usadas ligas metálicas específicas, que combinam diferentes propriedades para atender às necessidades específicas do processo. Esses materiais são desenvolvidos para resistir ao estresse mecânico e químico, garantindo a integridade do sistema ao longo de sua vida útil.

Além dos materiais metálicos, os trocadores de calor tubulares também podem incorporar polímeros de engenharia e revestimentos especiais, que oferecem proteção adicional contra corrosão e incrustações. Esses revestimentos podem prolongar a vida útil do equipamento e aumentar a eficiência operacional.

Em suma, a seleção adequada de materiais para a fabricação de trocadores de calor tubulares é fundamental para o desempenho e a segurança do sistema, levando em consideração as exigências operacionais e o tipo de fluido envolvido.

Fatores a considerar na escolha do trocador de calor tubular

Ao escolher um trocador de calor tubular, vários fatores devem ser considerados para garantir que o equipamento atenda às necessidades específicas do seu sistema. Um dos aspectos mais importantes é a capacidade térmica necessária. É fundamental calcular a quantidade de calor que precisa ser transferida, para que o trocador de calor escolhido possa operar de maneira eficiente.

Outro fator a ser considerado é o tipo de fluido envolvido no processo. É essencial saber se os fluidos são corrosivos, viscosos ou apresentam sólidos em suspensão, pois isso pode influenciar na materialidade do trocador e na necessidade de proteção adicional, como revestimentos especiais.

A temperatura e pressão de operação também são fatores determinantes. Os trocadores de calor devem ser projetados para suportar as pressões e temperaturas máximas do ambiente de trabalho. Isso ajudará a prevenir falhas e garantir a segurança do sistema.

O espaço disponível para instalação do trocador de calor tubular é outro fator relevante. Deve-se considerar o layout da planta e a facilidade de acesso para manutenção. Troca de calor em espaços reduzidos pode exigir designs mais compactos ou soluções personalizadas.

A manutenção é crucial para a sustentabilidade do equipamento. Escolher um modelo que permita manutenção fácil e acessível pode reduzir os custos operacionais e prolongar a vida útil do trocador. Verifique as recomendações do fabricante quanto aos cuidados e à frequência das manutenções.

Por último, analise o custo total de propriedade, que inclui não apenas o custo inicial do equipamento, mas também os custos operacionais, de manutenção e de eventual troca ou reparo no futuro. Um investimento mais alto inicialmente pode ser compensado pela eficiência e durabilidade do trocador ao longo do tempo.

Considerando todos esses fatores, você poderá selecionar um trocador de calor tubular que maximize a eficiência do seu sistema e atenda às suas necessidades operacionais de maneira eficaz.

Manutenção e cuidados essenciais para trocadores de calor tubulares

A manutenção regular dos trocadores de calor tubulares é crucial para garantir seu funcionamento eficiente e prolongar a vida útil do equipamento. Um dos principais cuidados é a limpeza periódica, que deve ser realizada para remover incrustações e depósitos que podem se acumular ao longo do tempo. Esses resíduos podem prejudicar a troca de calor e, consequentemente, a eficiência do sistema.

A frequência da limpeza dependerá do tipo de fluido utilizado e das condições operacionais. Em muitos casos, uma limpeza semestral é suficiente, enquanto ambientes mais agressivos podem exigir uma limpeza mais frequente.

Outro aspecto importante é a verificação das vazões e pressões de operação. Monitorar esses parâmetros ajuda a identificar possíveis obstruções ou falhas no sistema, permitindo a realização de intervenções antes que problemas maiores ocorram. O uso de manômetros e medidores de fluxo pode ser muito útil nesse processo.

Além disso, é essencial verificar as vibrações e ruídos durante a operação. Qualquer desvio em relação ao funcionamento normal pode ser um sinal de problemas mecânicos, como desgaste de peças ou desbalanceamento no sistema. Efetuar ajustes e substituições quando necessário ajudará a evitar danos menores que possam se tornar dispendiosos.

A inspeção de conexões elétricas e partes metálicas é outra prática recomendada. Deve-se garantir que não haja corrosão, folgas ou sinais de desgaste, especialmente na fiação e nas soldas. Conexões elétricas ruins podem levar a falhas operacionais graves.

Por fim, esteja atento ao manual do fabricante, que geralmente traz orientações específicas sobre manutenção e cuidados necessários para o modelo escolhido. Seguir essas recomendações proporciona uma base sólida para práticas de manutenção eficazes e pode melhorar significativamente a eficiência operacional do seu trocador de calor tubular.

Em conclusão, os trocadores de calor tubulares se destacam como uma solução eficiente e versátil para a transferência de calor em diversas aplicações industriais.

Compreender suas características, vantagens, materiais utilizados, e as práticas de manutenção é essencial para garantir seu desempenho ideal.

A escolha do trocador adequado, baseada em fatores como tipo de fluido, temperatura, pressão e custos operacionais, resulta em um investimento mais seguro e sustentável a longo prazo.

Ao seguir as recomendações de manutenção, é possível maximizar a eficiência e prolongar a vida útil do equipamento, contribuindo assim para a eficiência energética e a segurança dos processos industriais.

Gostou? compartilhe!