Saiba sobre Trocador de calor tubular: otimização e aplicações práticas

Princípios de Funcionamento do Trocador de Calor Tubular

O trocador de calor tubular opera com base no princípio de transferência de calor entre dois fluidos. Essencialmente, mas não exclusivamente, um fluido quente e um fluido frio circulam em tubos diferentes, permitindo que o calor seja transferido de um para o outro através das paredes dos tubos.

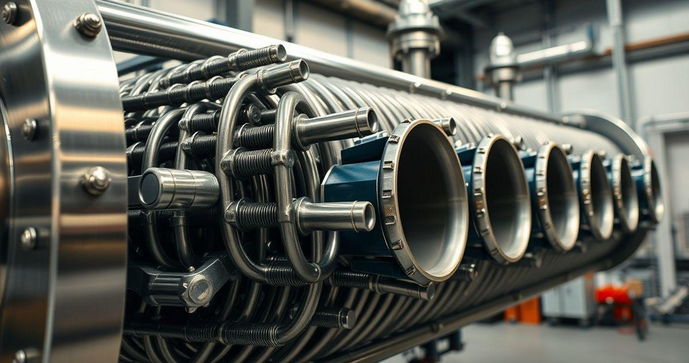

Os componentes principais de um trocador de calor tubular incluem os tubos, o recinto onde estão alojados e as extremidades de troca térmica. O design tubular permite que cada fluido flua em direções opostas ou na mesma direção, dependendo do tipo de trocador, o que otimiza a eficiência térmica.

Quando o fluido quente passa pelos tubos, ele transfere calor para as paredes do tubo, que, por sua vez, aquece o fluido frio que circula no espaço externo. Este processo de transferência de calor é influenciado por vários fatores, incluindo a velocidade do fluxo, a área de superfície dos tubos e a diferença de temperatura entre os dois fluidos.

Os trocadores de calor tubulares são projetados para maximizar a área de superfície de contato e, frequentemente, utilizam materiais com alta condutividade térmica para garantir uma transferência eficiente de calor. Isso significa que eles são comuns em aplicações onde um controle preciso da temperatura é necessário, como em indústrias químicas e petroquímicas.

O desempenho de um trocador de calor tubular também se beneficia de um fluxo turbulento, que aumenta a taxa de transferência de calor. A implementação de designs que promovam esse fluxo é fundamental para garantir eficiência e eficácia na operação.

Por fim, a manutenção regular e a identificação de obstruções nos tubos são essenciais para garantir o funcionamento contínuo e eficiente do trocador de calor tubular, assegurando o máximo aproveitamento da transferência de calor no sistema.

Vantagens dos Trocadores de Calor Tubulares em Processos Industriais

Os trocadores de calor tubulares oferecem diversas vantagens em processos industriais, com destaque para sua eficiência na transferência de calor. Esta eficiência permite a recuperação de energia térmica, resultando em significativa economia de custos operacionais e redução do consumo energético.

Outro benefício importante é a versatilidade de aplicação. Os trocadores de calor tubulares podem ser utilizados em diversas indústrias, incluindo química, petroquímica, farmacêutica e alimentícia, adaptando-se facilmente a diferentes necessidades de processo e tipos de fluidos.

A durabilidade é outra característica relevante. Comumente fabricados em materiais resistentes à corrosão e altas temperaturas, os trocadores de calor tubulares possuem uma vida útil prolongada, reduzindo a necessidade de substituições frequentes e os custos associados.

Além disso, sua construção modular permite fácil manutenção e limpeza. A capacidade de desmontagem e acesso às superfícies do trocador facilita a realização de manutenção preventiva, minimizando o tempo de inatividade e melhorando a eficiência operacional.

Os trocadores de calor tubulares também promovem um fluxo turbulento, que aumenta a taxa de transferência de calor, fazendo deles uma escolha ideal para aplicações que requerem controle rigoroso de temperatura. Isso contribui para a qualidade do produto final em processos industriais.

Por fim, a capacidade de operar em altas pressões e temperaturas torna os trocadores de calor tubulares especialmente adequados para processos exigentes, assegurando que os requisitos de operação não comprometam a eficácia da troca térmica.

Aplicações do Trocador de Calor Tubular em Diferentes Setores

Os trocadores de calor tubulares são amplamente utilizados em diversos setores industriais devido à sua eficácia na troca térmica. Na indústria química, por exemplo, são empregados em processos de aquecimento e resfriamento de reações químicas, assegurando que a temperatura dos fluidos de reação seja mantida em níveis ótimos para a eficiência do processo.

Na petroquímica, esses trocadores são essenciais para a recuperação de calor de produtos aquecidos durante a destilação e refino de petróleo. Essa recuperação de energia não apenas melhora a eficiência do processo, mas também contribui para a sustentabilidade, reduzindo a demanda por energia adicional.

A indústria alimentícia também se beneficia significativamente dos trocadores de calor tubulares. Eles são usados para pasteurização e resfriamento de produtos, como leite e sucos, garantindo que os alimentos sejam conservados em temperaturas seguras e adequadas para prolongar a vida útil e manter a qualidade.

No setor farmacêutico, a precisão na temperatura é crucial. Os trocadores de calor tubulares são empregados em processos de fabricação de medicamentos, onde a temperatura deve ser controlada com rigor para garantir a eficácia e segurança dos produtos finais.

Além disso, esses trocadores são utilizados em sistemas de climatização e aquecimento de edifícios, com a finalidade de maximizar a eficiência energética. Seu design permite que eles atuem de maneira eficaz em sistemas de aquecimento central e de ar condicionado.

Por fim, os trocadores de calor tubulares aparecem em diversas aplicações na indústria de geração de energia, onde são utilizados para transferir calor em sistemas de refrigeração de geradores, contribuindo para a eficiência geral do processo de geração elétrica.

Materiais Utilizados na Fabricação de Trocadores de Calor Tubulares

Os trocadores de calor tubulares são fabricados com uma variedade de materiais, cada um escolhido com base em suas propriedades físicas e químicas, que se adequam às especificidades do processo industrial em que serão utilizados. Um dos materiais mais comuns é o aço inoxidável, conhecido por sua resistência à corrosão e durabilidade, o que o torna ideal para aplicações em ambientes químicos e de alta temperatura.

Outro material frequentemente utilizado é o cobre, que possui excelente condutividade térmica. O cobre é especialmente valioso em aplicações onde a eficiência da troca de calor é uma prioridade, embora sua suscetibilidade à corrosão em certas condições limite seu uso em algumas indústrias.

Além do aço inoxidável e do cobre, ligas de níquel são escolhidas para aplicações que exigem resistência adicional à corrosão, especialmente em ambientes muito agressivos ou em contato com fluidos que podem danificá-los, como ácidos fortes ou solventes orgânicos.

Os materiais plásticos, como o polipropileno e o PVDF (fluoreto de polivanilideno), são opções viáveis para trotadores de calor que lidam com fluidos corrosivos, pois oferecem resistência à corrosão e não conduzem eletricidade, além de serem leves e fáceis de manusear.

Além disso, alguns trocadores de calor tubulares são revestidos com materiais especializados, como esmaltes de cerâmica ou soluções de pintura epóxi, que proporcionam proteção adicional contra corrosão e desgaste, aumentando a vida útil do equipamento.

Por fim, a escolha do material a ser utilizado na fabricação de trocadores de calor tubulares deve sempre considerar as características do fluido, as condições de temperatura e pressão operacionais, e a necessidade de evitar a corrosão e o desgaste, garantindo assim uma operação eficiente e segura.

Instalação e Manutenção de Trocadores de Calor Tubulares

A instalação dos trocadores de calor tubulares deve ser realizada com atenção às orientações do fabricante e às normas técnicas específicas. Primeiramente, é crucial escolher o local adequado, que deve permitir fácil acesso para a manutenção e garantir a eficiência da troca térmica.

Antes de iniciar a instalação, deve-se verificar se todos os componentes estão disponíveis, incluindo os suportes, selos de vedação e as conexões necessárias. Durante a instalação, é vital assegurar que os tubos estejam posicionados corretamente e alinhados para evitar tensões que possam comprometer o funcionamento do equipamento.

Após a instalação, é fundamental realizar testes de pressão para verificar se há vazamentos. Esses testes ajudam a garantir que as conexões e os tubos estão bem vedados, prevenindo possíveis falhas durante a operação.

Quanto à manutenção, é recomendável seguir um cronograma regular para inspeção e limpeza do trocador de calor. A limpeza deve ser feita para evitar o acúmulo de sujeira e depósitos que podem reduzir a eficiência do equipamento. Dependendo da aplicação, práticas como a remoção de incrustações podem ser necessárias.

Além da limpeza, as conexões elétricas e mecânicas devem ser verificadas periodicamente. É importante atentar para sinais de desgaste nas peças, como vedações e suportes, que podem necessitar de substituição para evitar falhas operacionais.

Por fim, a documentação do equipamento, formadas por manuais e relatórios de inspeção, deve ser mantida atualizada. Isso não só facilita a realização da manutenção, mas também é fundamental para atendimento de garantias e para assegurar que o trocador de calor tubular opere em sua melhor capacidade ao longo do tempo.

Desafios e Soluções na Utilização de Trocadores de Calor Tubulares

A utilização de trocadores de calor tubulares, apesar de suas diversas vantagens, pode apresentar desafios significativos que devem ser gerenciados para garantir uma operação eficiente. Um dos principais desafios é a corrosão, que pode comprometer a integridade do equipamento e reduzir sua vida útil. A seleção de materiais adequados, como ligas resistentes à corrosão, é essencial para mitigar esse problema.

Outro desafio comum é a formação de incrustações e depósitos nos tubos, que podem reduzir a eficiência térmica. Para lidar com isso, a implementação de programas de manutenção regular e a utilização de produtos químicos anti-incrustantes podem ser soluções eficazes. Além disso, a limpeza periódica dos trocadores é fundamental para evitar a obstrução dos tubos.

A vazão inadequada dos fluidos também representa um desafio, pois pode afetar a transferência de calor. Para enfrentar esse problema, é importante garantir que os sistemas de controle estejam calibrados corretamente e que as bombas utilizadas estejam dimensionadas para atender às necessidades do processo.

Em ambientes industriais, as flutuações de temperatura e pressão são comuns e podem impactar o desempenho dos trocadores de calor. A instalação de sistemas de monitoramento em tempo real pode ajudar a identificar variações rapidamente e permitir ajustes necessários para manter a operação dentro de parâmetros ideais.

Outro obstáculo é o custo inicial da instalação dos trocadores de calor tubulares, que pode ser significativo. No entanto, uma análise de custo-benefício a longo prazo pode demonstrar que a economia de energia e a eficiência operacional superam os gastos iniciais, justificando o investimento.

Por fim, a falta de treinamento adequado para a equipe que opera e mantém os sistemas de troca de calor pode levar a falhas e manutenções inadequadas. Investir em capacitação contínua e em workshops pode garantir que os colaboradores estejam bem preparados para lidar com os desafios associados ao uso de trocadores de calor tubulares.

Os trocadores de calor tubulares desempenham um papel crucial em diversas indústrias, oferecendo eficiência na transferência de calor e adaptando-se a uma variedade de aplicações.

Apesar dos desafios associados, como corrosão e incrustações, soluções adequadas podem garantir seu desempenho ideal.

A instalação, manutenção regular e o treinamento da equipe são fundamentais para maximizar a vida útil e a eficiência desses equipamentos.

Com a escolha correta de materiais e a implementação de boas práticas operacionais, os trocadores de calor tubulares proveem não apenas economia de energia, mas também melhorias significativas na eficiência dos processos industriais.

Gostou? compartilhe!